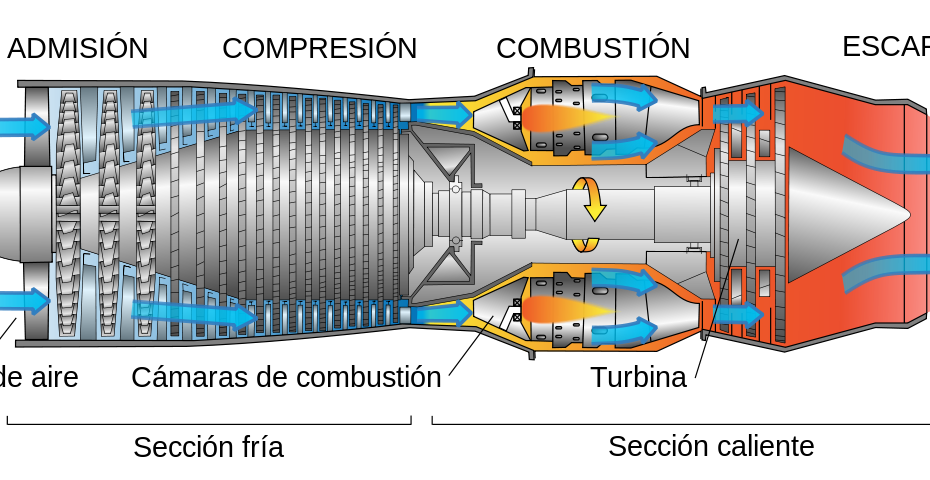

Las turbinas de gas están constituidas por seis grandes partes principales:

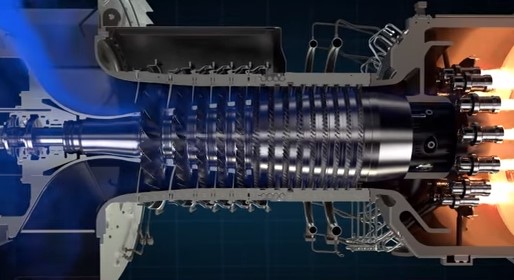

Compresor:

Su función consiste en comprimir el aire de admisión, hasta la presión indicada para cada turbina, para introducirla en la cámara de combustión. Su diseño es principalmente axial y necesita un gran número de etapas, alrededor de 20 para una razón de compresión de 1:30, comparada con la turbina de expansión

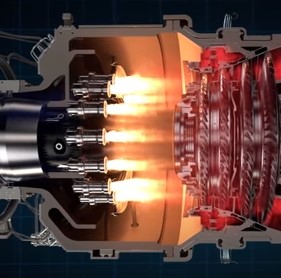

Cámara de combustión: Su función es lograr la liberación de la energía del combustible mediante el proceso de combustión con el aire comprimido que viene del compresor. El aire en la zona de combustión sigue dos caminos.

Una parte entra al interior de las cámaras de combustión, donde se produce la mezcla del combustible y el aire. El combustible se inyecta provenientes de distribuidores desde la cámara exterior. Se han desarrollado varias tecnologías de diseño de combustores con el fin de lograr alta confiabilidad y reducir las emisiones, principalmente de NOX. Aso se habla de combustores convencionales y combustores con combustión secuencial.

En los combustores convencionales el aire se introduce a las cámaras de combustión en tres etapas, en la primera se mezcla con el combustible produciéndose la llama, en esta zona la combustión se denomina premezclada, en una segunda etapa posterior se introduce una mayor cantidad de aire para asegurar la combustión completa, y por último y antes de la salida de los gases del combustor se introduce aire adicional de dilución para refrigerar los gases de escape antes de que entren en contacto con los alabes de la turbina y elementos estructurales posteriores, para evitar que sufran daños y alargar su vida útil.

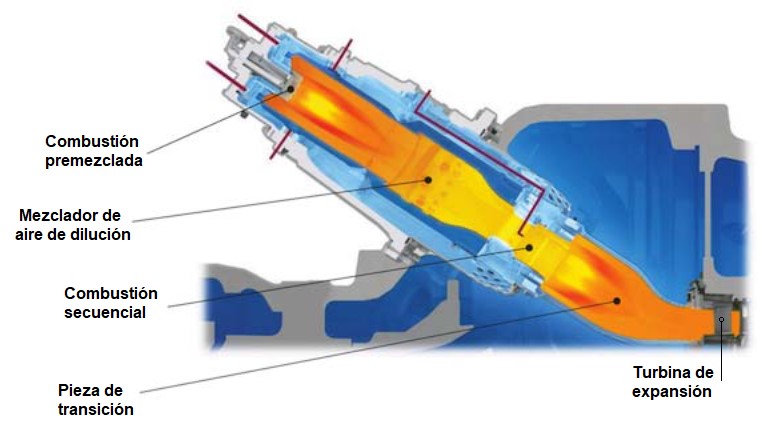

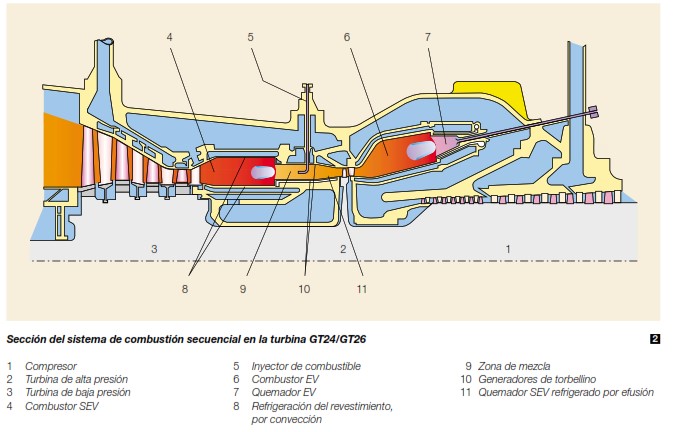

En los combustores con combustión secuencial el proceso de combustión se realiza en dos etapas de inyección, como se muestra en la figura. Se produce una primera inyección parcial de combustible en el combustor de llama premezclada, con eso se logra que las temperaturas no sean muy altas, reduciendo las emisiones de NOX. Luego en una segunda cámara de combustión se inyecta el combustible restante. El nombre de combustión secuencial debe el nombre a que la inyección se hace en dos partes de manera secuencial. El combustos de la figura, igualmente, poseen una zona de dilución con aire entre los dos combustores. Esta tecnología es utilizada por xxx en sus turbinas.

Otra experiencia de uso de combustión secuencial, la ha experimentado el fabricante ABB en sus turbinas industriales GT24/GT26 que utiliza un combustor convencional que opera con aire a alta presión y en el cual se quema aproximadamente el 60% del combustible, los gases calientes proveniente de este combustor se expanden en una rueda de turbina de alta presión reduciendo la presión, aproximadamente, en un 50% y generando potencia; luego a los gases se le añade el combustible restante en el combustor secuencial, aumentando su temperatura, para luego expandirse en una segunda etapa de expansión. Con esta tecnología se logra aumentar la potencia, reducir los NOx, si inyección de agua o vapor.

La parte de aire proveniente del compresor se hace circular por el exterior de los combustores para refrigerar las superficies exteriores de las cámaras de combustión y a su vez distribuir la entrada de aire a la cámara interior de forma adecuada.

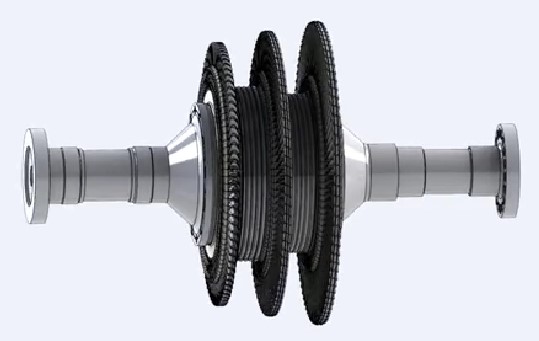

Turbina de expansión: Está diseñada para convertir la energía cinética y entalpia de los gases de combustión en trabajo o energía mecánica rotacional. Esta formadas por varias ruedas de álabes móviles y fijos, constituyendo las etapas de expansión. El número de etapas de expansión depende del diseño de la máquina, suele varias de 1 a 5 etapas. En las aplicaciones industriales, la turbina de expansión generara la suficiente energía para accionar al compresor y para mover la máquina que tiene acoplada como generadores de electricidad, compresores, bombas, etc.

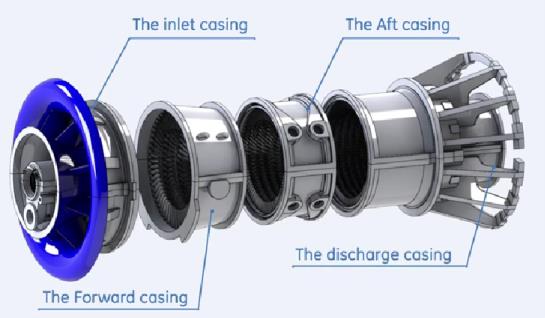

Carcasa: La carcasa protege y aísla el interior de la turbina pudiéndose dividir en 3 secciones longitudinales. Carcasa del compresor: Está compuesta por una única capa para soporte de los alabes fijos y para conducción del aire de refrigeración a etapas posteriores de la turbina de gas. Carcasa de la cámara de combustión: Tiene múltiples capas, para protección térmica, mecánica y distribución de aire durante las tres etapas en que se introduce el aire en las cámaras de combustión. Carcasa de la turbina de expansión: Cuenta al menos con 2 capas, una interna de sujeción de los alabes fijos y otra externa para la distribución del aire de refrigeración por el interior de los alabes. Debe también de proveer protección térmica frente al exterior.

Además, de los componentes anteriores, las turbinas de gas cuentan con una seria de sistemas auxiliares necesarios para su funcionamiento, como son la casa de filtros, cojinetes, sistema de lubricación, recinto acústico, bancada, virador, etc.

Las turbinas de gas funcionan con combustibles líquidos y gaseosos como el gas natural, gasolina, diésel, gasóleo o petróleo. De este modo es posible generar grandes cantidades de energía en el rango de carga pico y con un buen grado de eficiencia total.

Para optimizar este proceso que demanda una gran cantidad de combustible y gases de combustión de la forma más eficiente posible es muy importante la colaboración compleja entre los parámetros de los gases de combustión y los ajustes del proceso de combustión en la turbina de gas, siendo esta la base para un rendimiento óptimo.

Por esta razón, para la puesta en servicio, el funcionamiento y el mantenimiento de turbinas de gas, se calculan y monitorean, regularmente, determinados parámetros operacionales. Mediante estos el uso apropiado de esta información, las turbinas de gas se pueden mantener, controlar y operar de manera segura, eficiente y rentable, conforme a las leyes y normativas regulatorias existentes.

Para el técnico de operaciones y de servicio de turbinas de gas es importante entender la tecnología involucrada y el funcionamiento de los diferentes procesos que ocurren dentro de la turbina. Así como la influencia de los distintos parámetros de medición sobre el rendimiento, confiabilidad, seguridad y la emisión de compuestos y partículas nocivas en los gases de escape.

Referencias Bibliográficas

Philipp, Franz; Schulte-Werning, Burkhard, Syed Khawar and Eroglu Adnan (1998) “Desarrollo del sistema de combustión secuencial para la familia de turbinas a gas GT24/GT26”. Revista