¿Por qué se activan los mecanismos de falla mecánicas?

Los mecanismos de falla sobre los equipos se pueden clasificar en dos tipos: los mecanismos asociados a la resistencia mecánica del material y los mecanismos asociados al comportamiento mecánico de los equipos.

Los mecanismos de falla asociados a la resistencia mecánica de los materiales de los componentes son: sobrecarga (esfuerzo mecánico o térmico), fatiga (mecánica o térmica) y desgaste (corrosión, adhesión, erosión abrasión, cavitación, etc.), mientras que los mecanismos de falla asociados al comportamiento mecánico de los equipos son: vibración (desbalance, desalineación, desgaste, etc.) y degradación de parámetros operaciones (rendimientos, potencias, velocidad, consumos energéticos, emisiones, etc.)

La activación de un mecanismo de falla es consecuencia de las cargas que actúan sobre el material, cuando una de las cargas (presión, temperatura, etc.) supera la resistencia mecánica correspondiente. Por ejemplo, un mecanismo de falla en el material de recipiente a presión se activa cuando el esfuerzo circunferencial en un punto del recipiente supera su límite de resistencia a la fluencia del material, produciendo como efecto deformación o formación de grietas. Si algunos de estos efectos, tiene como consecuencia la fuga del fluido contenido, entonces podemos decir que se ha producido una falla funcional. En algunos casos se puede definir como falla funcional la deformación del material, en este caso la condición de falla se presenta sin que haya fugas.

En un rodamiento, el mecanismo de falla por desgaste mecánico se activa cada vez que hay rozamiento entre los elementos rodantes, pistas y jaula. En este caso, las cargas actuantes son las fuerzas de fricción por deslizamiento y rodadura y, las resistencias que se ven afectadas y superadas son las resistencias al desgaste adhesivo y abrasivo. Se presentará falla funcional cuando el efecto del desgaste haga que el rodamiento no pueda cumplir con algunas de sus funciones.

¿Cuáles son los tipos de cargas que originan fallas mecánicas?

Las cargas que actúan sobre los componentes de equipos dinámicos y estáticos y que conducen a mecanismos de falla mecánica son temperatura, deformación, presión, los esfuerzos de tensión, compresión y corte, fuerzas de fricción, acción química, eléctricas y magnéticas, cambios de temperatura (fatiga térmica), vibración y acción repetitiva de esfuerzos mecánicos (fatiga mecánica).

Las altas temperatura conducen a un debilitamiento y deformación de los componentes; las altas vibraciones producen cargas cíclicas que reducen la vida útil por fatiga o pueden generar sobrecargas de impactos sobre cojinetes o rodamientos.

Las sustancias corrosivas o presencia de condiciones de corrosión galvánicas producen corrosión de componentes y con ello el debilitamiento de la resistencia y desgaste anormal de los elementos de máquinas

Comportamiento de las fallas con el tiempo

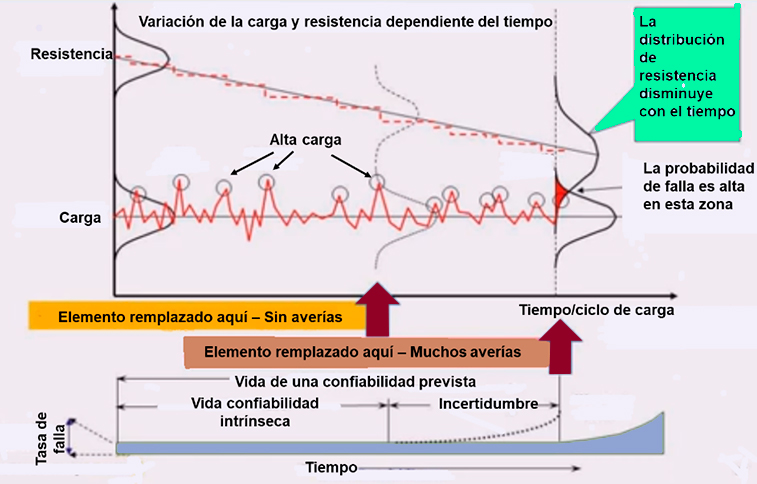

En condiciones operacionales, tanto las cargas actuantes como las resistencias de los materiales son variables y aleatorias, por lo que se pueden representar por distribuciones estadísticas y en consecuencia las fallas son eventos aleatorios. En la figura 4 se representan la carga y la resistencia con distribuciones normales. A medida que transcurre el tiempo de vida, las magnitudes de la resistencia disminuyen, acercándose a los valores de la de carga actuante. Si las distribuciones de carga y resistencia no se entrelazan en el momento de la instalación (tiempo 0), existirá un tiempo de vida sin fallas o de confiabilidad intrínseca. El instante que las dos distribuciones entran en solapamiento aparece la probabilidad de falla del componente, esta probabilidad aumenta con el tiempo. El área roja de solape de las dos distribuciones en el lado derecho de la figura 4 representa la probabilidad de falla en ese instante.

Si el equipo tiene varios componentes iguales, bajos las mismas condiciones de operación y ambientales, se puede esperar que la tasa de falla del equipo aumente con el tiempo de uso (curva del área verde inferior). Por ejemplo, es lógico esperar que, si una máquina tiene varios rodamientos iguales y en condiciones similares de operación, registre un aumento de fallas después de terminado el tiempo de confiabilidad intrínseca de los rodamientos. Esta etapa es la que se conoce en confiabilidad como etapa de desgaste o wear out del equipo. Este incremento de la tasa de falla suele ser de aumento exponencial. En la figura 4, la curva inferior punteada representa el comportamiento real del componente y la continua el comportamiento de ideal o de diseño, lo que se quiere expresar es que el comportamiento de falla de los componentes se aleja del comportamiento esperado en diseño, por el efecto de factores no considerados o diferentes a los previstos.

Comportamiento de los fallos con el tiempo

En muchos casos, el componente falla y no alcanza la etapa de desgaste (wearout), esta condición se presenta cuando se produce una sobrecarga que supera la resistencia mínima del material. Esta sobrecarga se puede presentar por razones operacionales, ambientales o falla de otro elemento.